–І–Р–°–Ґ–™ –Т–Ґ–Ю–†–Р–ѓ

–Ъ–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П

–У–ї–∞–≤–∞ I

–Ф–≤–Є–≥–∞—В–µ–ї—М

–І–µ—В—Л—А–µ—Е—Ж–Є–ї–Є–љ–і—А–Њ–≤—Л–є –Ї–∞—А–±—О—А–∞—В–Њ—А–љ—Л–є –і–≤–Є–≥–∞—В–µ–ї—М –Ь-20 —Н–Ї–Њ–љ–Њ–Љ–Є—З–µ–љ –≤ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є –Є –≤–µ—Б—М–Љ–∞ –Є–Ј–љ–Њ—Б–Њ—Г—Б—В–Њ–є—З–Є–≤. –С–Њ–ї—М—И–Є–љ—Б—В–≤–Њ –µ–≥–Њ –і–µ—В–∞–ї–µ–є, –Є–Ј–љ–∞—И–Є–≤–∞—О—Й–Є—Е—Б—П –≤ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є –Є –њ–Њ–і–ї–µ–ґ–∞—Й–Є—Е —А–µ–≥—Г–ї—П—А–љ–Њ–є –Ј–∞–Љ–µ–љ–µ –њ—А–Є —А–µ–Љ–Њ–љ—В–∞—Е, –Њ–і–Є–љ–∞–Ї–Њ–≤—Л —Б —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–Љ–Є –і–µ—В–∞–ї—П–Љ–Є —И–µ—Б—В–Є—Ж–Є–ї–Є–љ–і—А–Њ–≤–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П –У–Р–Ч-51. –Ю–±—Й–Є–є –≤–Є–і –Є —А–∞–Ј—А–µ–Ј—Л –і–≤–Є–≥–∞—В–µ–ї—П –њ–Њ–Ї–∞–Ј–∞–љ—Л –љ–∞ —А–Є—Б. 22 — 26.–Ф–≤–Є–≥–∞—В–µ–ї—М

–Ъ—А–Є–≤–Њ—И–Є–њ–љ–Њ-—И–∞—В—Г–љ–љ—Л–є –Љ–µ—Е–∞–љ–Є–Ј–Љ

–С–ї–Њ–Ї –Є –≥–Њ–ї–Њ–≤–Ї–∞ —Ж–Є–ї–Є–љ–і—А–Њ–≤

–¶–Є–ї–Є–љ–і—А—Л –і–≤–Є–≥–∞—В–µ–ї—П –Є –≤–µ—А—Е–љ—П—П —З–∞—Б—В—М –Ї–∞—А—В–µ—А–∞ –Њ—В–ї–Є—В—Л –Є–Ј —Б–µ—А–Њ–≥–Њ —З—Г–≥—Г–љ–∞ –≤ –≤–Є–і–µ –Њ–і–љ–Њ–є –і–µ—В–∞–ї–Є, –љ–∞–Ј—Л–≤–∞–µ–Љ–Њ–є –±–ї–Њ–Ї–Њ–Љ —Ж–Є–ї–Є–љ–і—А–Њ–≤.–Т —Ж–Є–ї–Є–љ–і—А—Л –Ј–∞–њ—А–µ—Б—Б–Њ–≤–∞–љ—Л –Ї–Њ—А–Њ—В–Ї–Є–µ –≥–Є–ї—М–Ј—Л –Є–Ј –Ї–Є—Б–ї–Њ—В–Њ—Г–њ–Њ—А–љ–Њ–≥–Њ –Є–Ј–љ–Њ—Б–Њ—Г—Б—В–Њ–є—З–Є–≤–Њ–≥–Њ —З—Г–≥—Г–љ–∞*. –≠—В–Є –≥–Є–ї—М–Ј—Л —Г–≤–µ–ї–Є—З–Є–≤–∞—О—В —Б—А–Њ–Ї —Б–ї—Г–ґ–±—Л —Ж–Є–ї–Є–љ–і—А–Њ–≤ –і–Њ –Є—Е —А–∞—Б—В–Њ—З–Ї–Є –≤ 2,5 — 3 —А–∞–Ј–∞. –Ґ–Њ–ї—Й–Є–љ–∞ —Б—В–µ–љ–Њ–Ї –≥–Є–ї—М–Ј 2 –Љ–Љ, –і–ї–Є–љ–∞ 50 –Љ–Љ.

–Т–Њ–і—П–љ–∞—П —А—Г–±–∞—И–Ї–∞ –±–ї–Њ–Ї–∞ –≤—Л–њ–Њ–ї–љ–µ–љ–∞ –љ–∞ –≤—Б–µ–є –≤—Л—Б–Њ—В–µ —Ж–Є–ї–Є–љ–і—А–Њ–≤. –°–µ–і–ї–∞ –≤—Л–њ—Г—Б–Ї–љ—Л—Е –Ї–ї–∞–њ–∞–љ–Њ–≤ –Ј–∞–њ—А–µ—Б—Б–Њ–≤–∞–љ—Л –≤ –±–ї–Њ–Ї; –Њ–љ–Є –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ—Л –Є–Ј —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–≥–Њ –ґ–∞—А–Њ—Г–њ–Њ—А–љ–Њ–≥–Њ —Б–њ–ї–∞–≤–∞ –≤—Л—Б–Њ–Ї–Њ–є —В–≤–µ—А–і–Њ—Б—В–Є. –Ю–±—А–∞–±–Њ—В–Ї–∞ —Н—В–Є—Е —Б–µ–і–µ–ї –≤–Њ–Ј–Љ–Њ–ґ–љ–∞ —В–Њ–ї—М–Ї–Њ —И–ї–Є—Д–Њ–≤–∞–љ–Є–µ–Љ. –°–µ–і–ї–∞ –≤–њ—Г—Б–Ї–љ—Л—Е –Ї–ї–∞–њ–∞–љ–Њ–≤ –≤—Л–њ–Њ–ї–љ–µ–љ—Л –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –≤ —В–µ–ї–µ –±–ї–Њ–Ї–∞. –Т –љ–Є–ґ–љ–µ–є —З–∞—Б—В–Є –±–ї–Њ–Ї–∞ —Ж–Є–ї–Є–љ–і—А–Њ–≤ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ—Л —З–µ—В—Л—А–µ –њ–Њ—Б—В–µ–ї–Є –і–ї—П –≤–Ї–ї–∞–і—Л—И–µ–є –Ї–Њ—А–µ–љ–љ—Л—Е –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞.

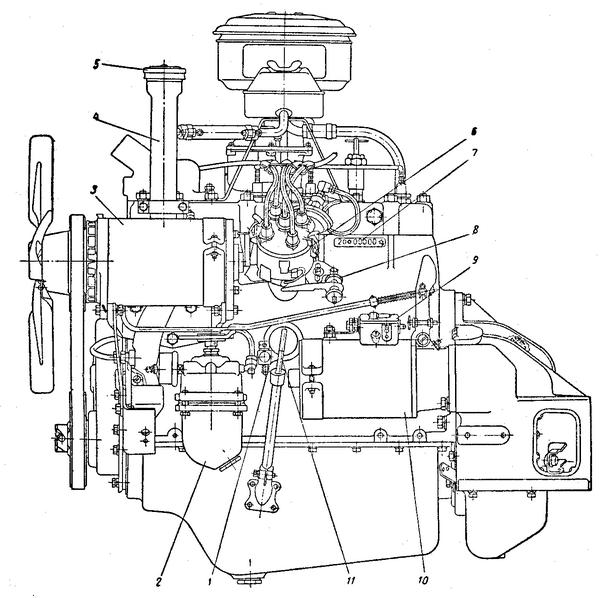

–†–Є—Б. 22 –Ф–≤–Є–≥–∞—В–µ–ї—М (–≤–Є–і —Б –ї–µ–≤–Њ–є —Б—В–Њ—А–Њ–љ—Л) 1 — —Б–ї–Є–≤–љ–Њ–є –Ї—А–∞–љ–Є–Ї; 2 — —Д–Є–ї—М—В—А –≥—А—Г–±–Њ–є –Њ—З–Є—Б—В–Ї–Є –Љ–∞—Б–ї–∞; 3 — –≥–µ–љ–µ—А–∞—В–Њ—А; 4 — –Љ–∞—Б–ї–Њ–љ–∞–ї–Є–≤–љ–Њ–є –њ–∞—В—А—Г–±–Њ–Ї; 5 — –Ї—А—Л—И–Ї–∞ –Љ–∞—Б–ї–Њ–љ–∞–ї–Є–≤–љ–Њ–≥–Њ –њ–∞—В—А—Г–±–Ї–∞; 6 — —А–∞—Б–њ—А–µ–і–µ–ї–Є—В–µ–ї—М –Ј–∞–ґ–Є–≥–∞–љ–Є—П; 7 — –њ–ї–Њ—Й–∞–і–Ї–∞ –і–ї—П –љ–Њ–Љ–µ—А–∞ –і–≤–Є–≥–∞—В–µ–ї—П; 8 — –Њ–Ї—В–∞–љ-–Ї–Њ—А—А–µ–Ї—В–Њ—А; 9 — –≤—Л–Ї–ї—О—З–∞—В–µ–ї—М —Б—В–∞—А—В–µ—А–∞; 10 — —Б—В–∞—А—В–µ—А; 11 — —Г–Ї–∞–Ј–∞—В–µ–ї—М —Г—А–Њ–≤–љ—П –Љ–∞—Б–ї–∞.

|

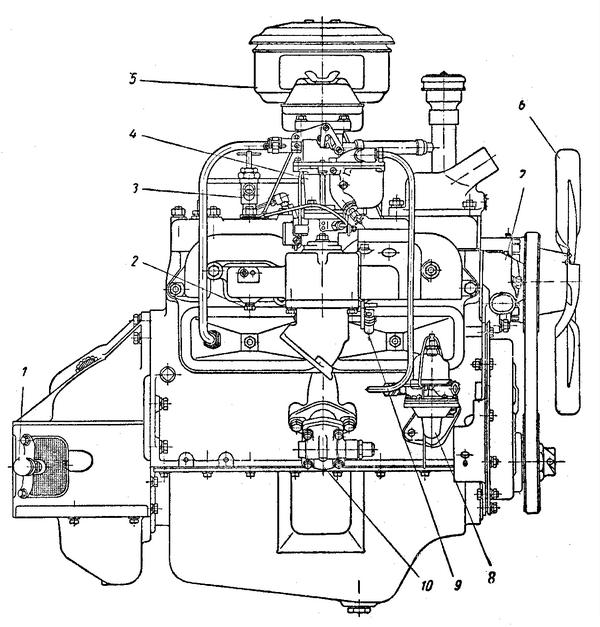

–†–Є—Б. 23 –Ф–≤–Є–≥–∞—В–µ–ї—М (–≤–Є–і —Б –њ—А–∞–≤–Њ–є —Б—В–Њ—А–Њ–љ—Л) 1 — –Ї–Њ–ї–њ–∞—З–Ї–Њ–≤–∞—П –Љ–∞—Б–ї–µ–љ–Ї–∞ –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞ –≤—Л–Ї–ї—О—З–µ–љ–Є—П —Б—Ж–µ–њ–ї–µ–љ–Є—П; 2 — –њ—А–Њ–±–Ї–∞ –і–ї—П —Б–ї–Є–≤–∞ –±–µ–љ–Ј–Є–љ–∞; 3 — –Ї—А–∞–љ–Є–Ї —А–∞–і–Є–∞—В–Њ—А–∞ –Њ—В–Њ–њ–ї–µ–љ–Є—П –Ї—Г–Ј–Њ–≤–∞; 4 — –Ї–∞—А–±—О—А–∞—В–Њ—А; 5 — –≤–Њ–Ј–і—Г—И–љ—Л–є —Д–Є–ї—М—В—А; 6 — –≤–µ–љ—В–Є–ї—П—В–Њ—А; 7 — –≤–Њ–і—П–љ–Њ–є –љ–∞—Б–Њ—Б; 8 — –±–µ–љ–Ј–Є–љ–Њ–≤—Л–є –љ–∞—Б–Њ—Б; 9 — —А—Л—З–∞–ґ–Њ–Ї –Ј–∞—Б–ї–Њ–љ–Ї–Є, —А–µ–≥—Г–ї–Є—А—Г—О—Й–Є–є –њ–Њ–і–Њ–≥—А–µ–≤ —Б–Љ–µ—Б–Є; 10 — –Љ–∞—Б–ї—П–љ—Л–є –љ–∞—Б–Њ—Б.

|

–†–Є—Б. 24 –Я–Њ–њ–µ—А–µ—З–љ—Л–є —А–∞–Ј—А–µ–Ј –і–≤–Є–≥–∞—В–µ–ї—П –њ–Њ –Љ–∞—Б–ї—П–љ–Њ–Љ—Г –љ–∞—Б–Њ—Б—Г |

–†–Є—Б. 25 –Я–Њ–њ–µ—А–µ—З–љ—Л–є —А–∞–Ј—А–µ–Ј –і–≤–Є–≥–∞—В–µ–ї—П –њ–Њ —Ж–Є–ї–Є–љ–і—А—Г |

–†–Є—Б. 26 –Я—А–Њ–і–Њ–ї—М–љ—Л–є —А–∞–Ј—А–µ–Ј –і–≤–Є–≥–∞—В–µ–ї—П |

–†–Є—Б. 27 –Я–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ—Б—В—М –Ј–∞—В—П–ґ–Ї–Є –≥–∞–µ–Ї –Ї—А–µ–њ–ї–µ–љ–Є—П –≥–Њ–ї–Њ–≤–Ї–Є —Ж–Є–ї–Є–љ–і—А–Њ–≤ |

–†–Є—Б. 28 –Ч–∞—В—П–ґ–Ї–∞ –≥–∞–µ–Ї –Ї—А–µ–њ–ї–µ–љ–Є—П –≥–Њ–ї–Њ–≤–Ї–Є —Ж–Є–ї–Є–љ–і—А–Њ–≤ –і–Є–љ–∞–Љ–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Є–Љ –Ї–ї—О—З–Њ–Љ |

–°–Њ–µ–і–Є–љ–µ–љ–Є–µ –≥–Њ–ї–Њ–≤–Ї–Є —Ж–Є–ї–Є–љ–і—А–Њ–≤ —Б –±–ї–Њ–Ї–Њ–Љ —Г–њ–ї–Њ—В–љ—П–µ—В—Б—П –њ—А–Њ–Ї–ї–∞–і–Ї–Њ–є, –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–љ–Њ–є –Є–Ј —Б—В–∞–ї–µ–∞—Б–±–µ—Б—В–Њ–≤–Њ–≥–Њ –њ–Њ–ї–Њ—В–љ–∞, –њ—А–Њ–њ–Є—В–∞–љ–љ–Њ–≥–Њ –≥—А–∞—Д–Є—В–Њ–Љ. –Ю–Ї–љ–∞ –Ї–∞–Љ–µ—А —Б–≥–Њ—А–∞–љ–Є—П –Є –Њ—В–≤–µ—А—Б—В–Є—П –і–ї—П –њ—А–Њ—Е–Њ–і–∞ –≤–Њ–і—Л –≤ –њ—А–Њ–Ї–ї–∞–і–Ї–µ –Њ–Ї–∞–љ—В–Њ–≤–∞–љ—Л –ї–Є—Б—В–Њ–≤—Л–Љ –Љ–µ—В–∞–ї–ї–Њ–Љ. –Ґ–Њ–ї—Й–Є–љ–∞ —Б–ґ–∞—В–Њ–є –њ—А–Њ–Ї–ї–∞–і–Ї–Є —А–∞–≤–љ–∞ –њ—А–Є–Љ–µ—А–љ–Њ 1,5 –Љ–Љ.

–Я–µ—А–µ–і –њ–Њ—Б—В–∞–љ–Њ–≤–Ї–Њ–є –њ—А–Њ–Ї–ї–∞–і–Ї–Є –љ–∞ –Љ–µ—Б—В–Њ –µ–µ —Б–ї–µ–і—Г–µ—В –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ –љ–∞—В–µ—А–µ—В—М —Б –Њ–±–µ–Є—Е —Б—В–Њ—А–Њ–љ –њ–Њ—А–Њ—И–Ї–Њ–Љ –≥—А–∞—Д–Є—В–∞, —З—В–Њ–±—Л –њ—А–µ–і–Њ—В–≤—А–∞—В–Є—В—М –њ—А–Є–ї–Є–њ–∞–љ–Є–µ –µ–µ –Ї –±–ї–Њ–Ї—Г –Є–ї–Є –Ї –≥–Њ–ї–Њ–≤–Ї–µ.

–Я–Њ—А—И–љ–Є, –њ–Њ—А—И–љ–µ–≤—Л–µ –Ї–Њ–ї—М—Ж–∞ –Є –њ–∞–ї—М—Ж—Л

–Я–Њ—А—И–љ–Є, –Є–Ј–≥–Њ—В–Њ–≤–ї—П–µ–Љ—Л–µ –Є–Ј –∞–ї—О–Љ–Є–љ–Є–µ–≤–Њ–≥–Њ —Б–њ–ї–∞–≤–∞, –Є–Љ–µ—О—В –њ–ї–Њ—Б–Ї–Є–µ –і–љ–Є—Й–∞ –Є —О–±–Ї–Є –Њ–≤–∞–ї—М–љ–Њ–є —Д–Њ—А–Љ—Л (–≤–µ–ї–Є—З–Є–љ–∞ —Н–ї–ї–Є–њ—В–Є—З–љ–Њ—Б—В–Є 0,29 –Љ–Љ). –Ф–ї—П —В–Њ–≥–Њ —З—В–Њ–±—Л –њ–Њ—А—И–µ–љ—М –њ—А—Г–ґ–Є–љ–Є–ї, –љ–∞ –µ–≥–Њ —О–±–Ї–µ —Б–і–µ–ї–∞–љ–∞ –Я-–Њ–±—А–∞–Ј–љ–∞—П –њ—А–Њ—А–µ–Ј—М. –С–Њ–ї—М—И–∞—П –Њ—Б—М —Н–ї–ї–Є–њ—Б–∞ —О–±–Ї–Є –њ–Њ—А—И–љ—П —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–∞ –њ–µ—А–њ–µ–љ–і–Є–Ї—Г–ї—П—А–љ–Њ –Њ—Б–Є –њ–Њ—А—И–љ–µ–≤–Њ–≥–Њ –њ–∞–ї—М—Ж–∞. –Я–Њ—Н—В–Њ–Љ—Г –≤ –і–≤–Є–≥–∞—В–µ–ї–µ –Ј–∞–Ј–Њ—А –Љ–µ–ґ–і—Г –њ–Њ—А—И–љ–µ–Љ –Є —Ж–Є–ї–Є–љ–і—А–Њ–Љ –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є, –≤ –Ї–Њ—В–Њ—А–Њ–Љ –љ–∞ –њ–Њ—А—И–µ–љ—М –і–µ–є—Б—В–≤—Г—О—В –±–Њ–Ї–Њ–≤—Л–µ —Б–Є–ї—Л –Њ—В —И–∞—В—Г–љ–∞ (–њ–µ—А–њ–µ–љ–і–Є–Ї—Г–ї—П—А–љ–Њ –Њ—Б–Є –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞), –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –Љ–µ–љ—М—И–µ, —З–µ–Љ –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є, –њ–∞—А–∞–ї–ї–µ–ї—М–љ–Њ–Љ –Њ—Б–Є –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞.–Т–Њ –≤—А–µ–Љ—П —А–∞–±–Њ—В—Л –і–≤–Є–≥–∞—В–µ–ї—П –њ–Њ—А—И–µ–љ—М –Њ—В –љ–∞–≥—А–µ–≤–∞–љ–Є—П —А–∞—Б—И–Є—А—П–µ—В—Б—П –±–Њ–ї—М—И–µ –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є –Њ—Б–Є –њ–Њ—А—И–љ–µ–≤–Њ–≥–Њ –њ–∞–ї—М—Ж–∞, —З–µ–Љ –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є, –њ–µ—А–њ–µ–љ–і–Є–Ї—Г–ї—П—А–љ–Њ–Љ –Ї –љ–µ–Љ—Г. –Ю–≤–∞–ї—М–љ–Њ—Б—В—М –њ–Њ—А—И–љ—П –њ—А–Є —Н—В–Њ–Љ —Г–Љ–µ–љ—М—И–∞–µ—В—Б—П, –Є —Д–Њ—А–Љ–∞ —О–±–Ї–Є –њ—А–Є–±–ї–Є–ґ–∞–µ—В—Б—П –Ї –Ї—А—Г–≥–ї–Њ–є. –Я-–Њ–±—А–∞–Ј–љ–∞—П –њ—А–Њ—А–µ–Ј—М –Є –Њ–≤–∞–ї—М–љ–Њ—Б—В—М —О–±–Ї–Є –њ–Њ–Ј–≤–Њ–ї—П—О—В —Г–Љ–µ–љ—М—И–Є—В—М –Ј–∞–Ј–Њ—А –Љ–µ–ґ–і—Г —Ж–Є–ї–Є–љ–і—А–Њ–Љ –Є –њ–Њ—А—И–љ–µ–Љ –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є –і–µ–є—Б—В–≤–Є—П –±–Њ–Ї–Њ–≤—Л—Е —Б–Є–ї –Є, —Б –Њ–і–љ–Њ–є —Б—В–Њ—А–Њ–љ—Л, –Є—Б–Ї–ї—О—З–Є—В—М —Б—В—Г–Ї –њ–Њ—А—И–љ–µ–є –њ—А–Є —А–∞–±–Њ—В–µ —Е–Њ–ї–Њ–і–љ–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П, –∞ —Б –і—А—Г–≥–Њ–є — —Г–Љ–µ–љ—М—И–Є—В—М —В—А–µ–љ–Є–µ –Љ–µ–ґ–і—Г –њ–Њ—А—И–љ–µ–Љ –Є —Ж–Є–ї–Є–љ–і—А–Њ–Љ, —З—В–Њ –њ—А–µ–і–Њ—В–≤—А–∞—В–Є—В –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ –Ј–∞–і–Є—А–Њ–≤ –љ–∞ –њ–Њ—А—И–љ—П—Е –≤–Њ –≤—А–µ–Љ—П —А–∞–±–Њ—В—Л –і–≤–Є–≥–∞—В–µ–ї—П —Б –њ–Њ–ї–љ–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Њ–є. –Т —Ж–Є–ї–Є–љ–і—А–∞—Е –њ–Њ—А—И–љ–Є –Њ–±—А–∞—Й–µ–љ—Л –Я-–Њ–±—А–∞–Ј–љ–Њ–є –њ—А–Њ—А–µ–Ј—М—О –≤ —Б—В–Њ—А–Њ–љ—Г, –њ—А–Њ—В–Є–≤–Њ–њ–Њ–ї–Њ–ґ–љ—Г—О –Ї–ї–∞–њ–∞–љ–љ–Њ–є –Ї–Њ—А–Њ–±–Ї–µ.

–Э–∞ –≥–Њ–ї–Њ–≤–Ї–µ –њ–Њ—А—И–љ—П —Б–і–µ–ї–∞–љ–Њ –њ—П—В—М –Ї–Њ–ї—М—Ж–µ–≤—Л—Е –Ї–∞–љ–∞–≤–Њ–Ї. –Т–µ—А—Е–љ—П—П, —Б–∞–Љ–∞—П —Г–Ј–Ї–∞—П –Ї–∞–љ–∞–≤–Ї–∞ –Ј–∞–і–µ—А–ґ–Є–≤–∞–µ—В —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ–µ–љ–Є–µ —В–µ–њ–ї–∞ –Њ—В –і–љ–Є—Й–∞ –њ–Њ—А—И–љ—П –Є —Н—В–Є–Љ —Г–Љ–µ–љ—М—И–∞–µ—В –љ–∞–≥—А–µ–≤ –≤–µ—А—Е–љ–µ–≥–Њ –Ї–Њ–Љ–њ—А–µ—Б—Б–Є–Њ–љ–љ–Њ–≥–Њ –Ї–Њ–ї—М—Ж–∞, –њ—А–µ–і–Њ—Е—А–∞–љ—П—П –µ–≥–Њ –Њ—В –њ—А–Є–≥–Њ—А–∞–љ–Є—П. –Т –і–≤—Г—Е —Б–ї–µ–і—Г—О—Й–Є—Е –Ї–∞–љ–∞–≤–Ї–∞—Е —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ—Л –Ї–Њ–Љ–њ—А–µ—Б—Б–Є–Њ–љ–љ—Л–µ –Ї–Њ–ї—М—Ж–∞ –Є –≤ –і–≤—Г—Е –љ–Є–ґ–љ–Є—Е (—Б–∞–Љ—Л—Е —И–Є—А–Њ–Ї–Є—Е) — –Љ–∞—Б–ї–Њ—Б—К–µ–Љ–љ—Л–µ –Ї–Њ–ї—М—Ж–∞.

–Т –Ї–∞–љ–∞–≤–Ї–∞—Е –і–ї—П –Љ–∞—Б–ї–Њ—Б—К–µ–Љ–љ—Л—Е –Ї–Њ–ї–µ—Ж –њ—А–Њ—Б–≤–µ—А–ї–µ–љ—Л –Њ—В–≤–µ—А—Б—В–Є—П, —З–µ—А–µ–Ј –Ї–Њ—В–Њ—А—Л–µ —Б–Љ–∞–Ј–Ї–∞, —Б–љ–Є–Љ–∞–µ–Љ–∞—П –Ї–Њ–ї—М—Ж–∞–Љ–Є —Б–Њ —Б—В–µ–љ–Њ–Ї —Ж–Є–ї–Є–љ–і—А–Њ–≤, –њ–Њ—Б—В—Г–њ–∞–µ—В –≤–Њ –≤–љ—Г—В—А–µ–љ–љ—О—О –њ–Њ–ї–Њ—Б—В—М –њ–Њ—А—И–љ—П, –∞ –Ј–∞—В–µ–Љ —Б—В–µ–Ї–∞–µ—В –≤ –Ї–∞—А—В–µ—А. –Т —Б—А–µ–і–љ–µ–є —З–∞—Б—В–Є –њ–Њ—А—И–љ—П –Є–Љ–µ—О—В—Б—П –±–Њ–±—Л—И–Ї–Є —Б –Њ—В–≤–µ—А—Б—В–Є—П–Љ–Є –і–ї—П –њ–Њ—А—И–љ–µ–≤–Њ–≥–Њ –њ–∞–ї—М—Ж–∞. –Т –љ–Є–ґ–љ–µ–є —З–∞—Б—В–Є —О–±–Ї–Є –њ–Њ—А—И–љ—П –њ–Њ–і –±–Њ–±—Л—И–Ї–∞–Љ–Є —Б–і–µ–ї–∞–љ—Л –і–≤–∞ –њ—А–Є–ї–Є–≤–∞, —Б—А–µ–Ј–∞—П –Ї–Њ—В–Њ—А—Л–µ –љ–∞ –Ј–∞–≤–Њ–і–µ –њ–Њ–і–≥–Њ–љ—П—О—В –њ–Њ—А—И–љ–Є –њ–Њ –≤–µ—Б—Г. –Ф–ї—П —Г–ї—Г—З—И–µ–љ–Є—П –њ—А–Є—А–∞–±–∞—В—Л–≤–∞–µ–Љ–Њ—Б—В–Є –њ–∞—А—Л –њ–Њ—А—И–µ–љ—М — —Ж–Є–ї–Є–љ–і—А –њ–Њ—А—И–љ–Є –њ–Њ–Ї—А—Л—В—Л –Њ–ї–Њ–≤–Њ–Љ.

–Я–Њ—А—И–љ–µ–≤—Л–µ –Ї–Њ–ї—М—Ж–∞ –Є–Ј–≥–Њ—В–Њ–≤–ї—П—О—В—Б—П –Є–Ј —Б–µ—А–Њ–≥–Њ —З—Г–≥—Г–љ–∞. –Ъ–∞–ґ–і–Њ–µ –Ї–Њ–ї—М—Ж–Њ –і–µ–ї–∞–µ—В—Б—П –Є–Ј –Њ—В–і–µ–ї—М–љ–Њ–є –Њ—В–ї–Є–≤–Ї–Є, —З—В–Њ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –љ–∞–і–ї–µ–ґ–∞—Й—Г—О —Б—В—А—Г–Ї—В—Г—А—Г –Љ–∞—В–µ—А–Є–∞–ї–∞.

–Э–∞ –≤–љ—Г—В—А–µ–љ–љ–µ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Ї–Њ–Љ–њ—А–µ—Б—Б–Є–Њ–љ–љ—Л—Е –Ї–Њ–ї–µ—Ж –Є–Љ–µ—О—В—Б—П —Д–∞—Б–Ї–Є, –Њ–±—Г—Б–ї–Њ–≤–ї–Є–≤–∞—О—Й–Є–µ –љ–µ–Ї–Њ—В–Њ—А—Л–є –њ–µ—А–µ–Ї–Њ—Б –Ї–Њ–ї–µ—Ж –≤ –Є—Е –Ї–∞–љ–∞–≤–Ї–∞—Е. –Т—Б–ї–µ–і—Б—В–≤–Є–µ —Н—В–Њ–≥–Њ –њ–µ—А–µ–Ї–Њ—Б–∞ –Ї–Њ–ї—М—Ж–Њ –њ—А–Є–ї–µ–≥–∞–µ—В –Ї —Ж–Є–ї–Є–љ–і—А—Г –љ–µ –≤—Б–µ–є —Б–≤–Њ–µ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О, –∞ –ї–Є—И—М –љ–Є–ґ–љ–µ–є –Ї—А–Њ–Љ–Ї–Њ–є, —З—В–Њ —Г–ї—Г—З—И–∞–µ—В –Є —Г—Б–Ї–Њ—А—П–µ—В –њ—А–Є—А–∞–±–Њ—В–Ї—Г –Ї–Њ–ї—М—Ж–∞. –Я—А–Є —Г—Б—В–∞–љ–Њ–≤–Ї–µ –Ї–Њ–ї–µ—Ж –љ–∞ –њ–Њ—А—И–µ–љ—М –Є—Е —Д–∞—Б–Ї–Є –і–Њ–ї–ґ–љ—Л –±—Л—В—М –Њ–±—А–∞—Й–µ–љ—Л –≤–≤–µ—А—Е, –≤ —Б—В–Њ—А–Њ–љ—Г –і–љ–Є—Й–∞ (—А–Є—Б. 29).

|

|

| –†–Є—Б. 29 –Я–Њ–ї–Њ–ґ–µ–љ–Є–µ –Ї–Њ–Љ–њ—А–µ—Б—Б–Є–Њ–љ–љ—Л—Е –Ї–Њ–ї–µ—Ж –≤ –Ї–∞–љ–∞–≤–Ї–∞—Е –њ–Њ—А—И–љ—П | –†–Є—Б. 30 –Ъ—А—Г–≥–ї–Њ–≥—Г–±—Ж—Л –і–ї—П —Б–љ—П—В–Є—П –Є –њ–Њ—Б—В–∞–љ–Њ–≤–Ї–Є —Б—В–Њ–њ–Њ—А–љ—Л—Е –Ї–Њ–ї–µ—Ж –њ–Њ—А—И–љ–µ–≤–Њ–≥–Њ –њ–∞–ї—М—Ж–∞ |

–Ю–±–∞ –Љ–∞—Б–ї–Њ—Б—К–µ–Љ–љ—Л–µ –Ї–Њ–ї—М—Ж–∞ –Є–Љ–µ—О—В —Й–µ–ї–Є –≤ —Б—А–µ–і–љ–µ–є —З–∞—Б—В–Є –і–ї—П –Њ—В–≤–Њ–і–∞ –Љ–∞—Б–ї–∞. –Ч–∞–Љ–Ї–Є —Г –≤—Б–µ—Е –Ї–Њ–ї–µ—Ж –њ—А—П–Љ—Л–µ. –Т—В–Њ—А–Њ–µ –Ї–Њ–Љ–њ—А–µ—Б—Б–Є–Њ–љ–љ–Њ–µ –Є –Њ–±–∞ –Љ–∞—Б–ї–Њ—Б—К–µ–Љ–љ—Л—Е –Ї–Њ–ї—М—Ж–∞ –ї—Г–і—П—В—Б—П –і–ї—П –ї—Г—З—И–µ–є –њ—А–Є—А–∞–±–∞—В—Л–≤–∞–µ–Љ–Њ—Б—В–Є –Ї —Ж–Є–ї–Є–љ–і—А–∞–Љ.

–Я–Њ—А—И–љ–µ–≤—Л–µ –њ–∞–ї—М—Ж—Л — –њ–ї–∞–≤–∞—О—Й–µ–≥–Њ —В–Є–њ–∞, —Б—В–∞–ї—М–љ—Л–µ, –њ—Г—Б—В–Њ—В–µ–ї—Л–µ. –Э–∞—А—Г–ґ–љ–∞—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –њ–∞–ї—М—Ж–µ–≤ –Ј–∞–Ї–∞–ї–µ–љ–∞ —В–Њ–Ї–∞–Љ–Є –≤—Л—Б–Њ–Ї–Њ–є —З–∞—Б—В–Њ—В—Л. –Ю—В –Њ—Б–µ–≤—Л—Е –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–є –њ–∞–ї—М—Ж—Л —Г–і–µ—А–ґ–Є–≤–∞—О—В—Б—П –і–≤—Г–Љ—П –њ–ї–Њ—Б–Ї–Є–Љ–Є –њ—А—Г–ґ–Є–љ–љ—Л–Љ–Є —Б—В–Њ–њ–Њ—А–љ—Л–Љ–Є –Ї–Њ–ї—М—Ж–∞–Љ–Є, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л–Љ–Є –≤ –Ї–∞–љ–∞–≤–Ї–∞—Е –±–Њ–±—Л—И–µ–Ї –њ–Њ—А—И–љ—П. –°–љ–Є–Љ–∞—В—М –Є —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—В—М —Б—В–Њ–њ–Њ—А–љ—Л–µ –Ї–Њ–ї—М—Ж–∞ –љ—Г–ґ–љ–Њ –Ї—А—Г–≥–ї–Њ–≥—Г–±—Ж–∞–Љ–Є (—А–Є—Б. 30).

*–Т –і–≤–Є–≥–∞—В–µ–ї—П—Е –Ь-20 –≤—Л–њ—Г—Б–Ї–∞ –і–Њ 1953 –≥. –≤ —Ж–Є–ї–Є–љ–і—А—Л –Ј–∞–њ—А–µ—Б—Б–Њ–≤—Л–≤–∞–ї–Є—Б—М –≥–Є–ї—М–Ј—Л –љ–∞ –≤—Б—О –і–ї–Є–љ—Г —Е–Њ–і–∞ –Ї–Њ–ї–µ—Ж.

| ← –Я—А–µ–і—Л–і—Г—Й–∞—П —Б—В—А–∞–љ–Є—Ж–∞ | –Њ–≥–ї–∞–≤–ї–µ–љ–Є–µ | –°–ї–µ–і—Г—О—Й–∞—П —Б—В—А–∞–љ–Є—Ж–∞ → |